气体软氮化的主要工艺参数为氮化温度,氮化时间,以及氮化气氛。

对于铝型材模具,我们推荐以下氮化工艺艺过程如下:

装料一预热一氮化一深处理一清洗一抛光上油

装料前一般应将模具清洗干净,不能将铁屑、铝材等带入炉内。预热的时间一般不宜过长,控制在20-30分钟,温度控制在300~400℃。预热完成后,将料筐连同模具吊入氮化炉中,此前,氮化炉中盐浴应充分熔化并搅拌均匀,盐温控制在570—580t之间。模具放人后,往氮化盐浴中通入一定量的空气,通气量通常为6~12L/min。将氮化介质氨气通入氮化炉中,加热至500~600℃发生热分解:2NH3≒2[N]+3H2。分解活性[N]原子被钢件表面吸收,并向金属内部扩散,首先溶解在α-Fe中形成固溶体,饱和后逐渐形成氮化物层。渗氮层具有高硬度、高耐磨、高抗疲劳强度和较高抗蚀性及热处理畸变小等特点,广泛应用于模具制造业。模具经氮化处理后,可成倍、甚至数倍提高模具使用寿命。,保温时间为3小时20分钟。因为化合物层的硬度在共渗2-3小时达到最高,而随时间的延长,氮化层深度增加缓慢。氮化气氛由氨气分解率和含碳渗剂的滴量速度所决定。氮化完成后将模具吊出放入深理炉中处理,深处理炉中盐浴温度控制在320-340~C之间,模具处理时间控制在3—10分钟。于模具温度较高,模具进入深处理炉后,盐浴温度会升高到400℃以上,此时会产生大量的气泡,注意防止盐浴泡沫溢出。工序完成后,将模具吊深处理炉并吊入水槽中清洗。

2:挤压模具氮化的原理:

气体软氮化,即气体氮碳共渗,是指以气体渗氮为主,渗碳为辅的的低温氮碳共渗。常用介质有50%氨气+50%吸热式气体(Nitemper法);35%-50%氨气+50-60%放热式气体(Nitroc法)和通氨气时滴注乙醇或甲酰胺等数种。在软氮化时,由于碳原子在ε相中的溶解度高,软氮化的表层是碳、氮共同的化合物,这种化合物韧性好且耐磨。

在气体软氮化过程中,由于碳原子的溶解度极低,所以很快达到饱和状态,析出许多超显微的渗碳体质点。这些渗碳体质点,作为氮化物结晶的核心,促使氮化物的形成。而当表层氮浓度达到一定时便形成ε相,而ε相的碳溶解能力很高,反过来又能加速碳的溶解。

气体软氮化后,其组织由ε相,γ′相和含氮的渗碳体Fe3(C,N)所组成,碳会降低氮的扩散速度,所以热应力和组织应力较硬氮化大,渗层更薄。但同时,由于软氮化层不存在ξ相,故氮化层韧性比硬氮化后更佳。

3:铝型材挤压模具软氮化工艺的改进:

铝型材挤压模具报废形式有两种:断裂失效和磨损失效,其中后者约占80%。因此,提高模具工作带的表面显微硬度、耐蚀性和抗铝合金咬合性能,以提高模具寿命就显得非常重要。为了提高铝型材表面质量,降低模具使用成本,对原有的软氮化工艺进行改进,效果明显。在此介绍,以供参考。

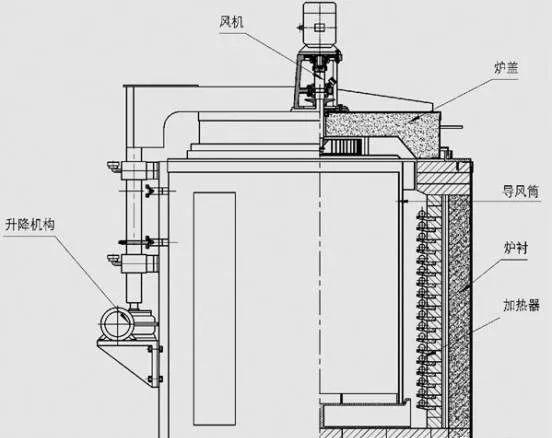

1设备改进原有设备有机试剂从滴管滴入炉内。这种炉型结构有下列缺点:

(1)炉底部空气不能彻底排出,易造成模具氧化;

(2)有机试剂从A处滴入,炉内气体混合不均匀,氮化效果上下不一致;(3)降温过程慢,对模具起回火作用。

改进后的设备,氮气由进气管进入炉内,经环形管散发到炉膛内。其优点是:(1)炉内原有气体能排净;

(2)氮气经环形管进入炉内,使炉内气氛均匀;

(3)增加鼓风机和两个出气口,使降温速度加快。

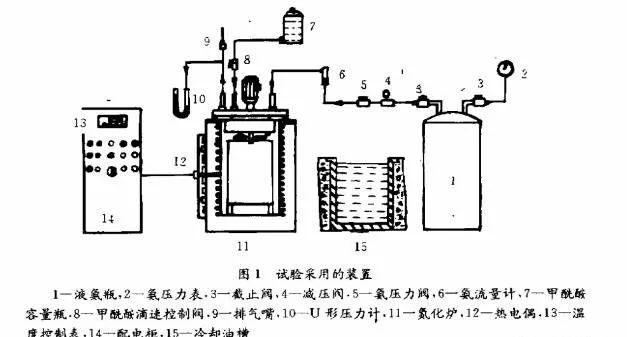

2工艺改进.1新旧工艺对比新旧工艺对比的详细情况列于表1和图2。图1改进前后的设备(a)原设备:1—炉盖,2—电阻丝,3—炉壳;(b)改进后的设备:1—炉盖,2—电阻丝,3—炉壳,4—环形管表1新旧工艺对比项目原工艺新工艺药剂甲酰胺+尿素氨气+酒精温度/℃.

新旧工艺曲线ab

4:铝型材挤压模具压多久氮化一次?

每氮化一次可以增加挤压次数,根据模具大小,型材壁厚,复杂程度等确定氮化时间:

第一次氮化约20-40个棒

第二次30到60个棒

第三次45到80个棒

免责声明:本文来源于网络,版权归原作者所有,且仅代表原作者观点,转载并不意味着铝加网赞同其观点,或证明其内容的真实性、完整性与准确性,本文所载信息仅供参考,不作为铝加网对客户的直接决策建议。转载仅为学习与交流之目的,如无意中侵犯您的合法权益,请及时与0757-85529962联系处理。