铝型材挤压过程与挤压工模具的有限元分析法一般应经历以下几个步骤:

(1)问题的提出及基本性质分析;

(2)边值问题的提法及处理;

(3)单元选择与划分;

(4)有限元计算列式;

(5)计算模型及框图;

(6)网格的自动生成;

(7)初始速度场的产生;

(8)摩擦、温度及其它问题的处理;

(9)边界条件的离散化;

(10)流线的构造;

(11)计算结果及讨论;

当然,根据具体问题的性质和需要达到的目的,上述步骤也可以简化或修改;由于计算机的大型化、普及化,CAD/CAM技术的发展以及铝型材挤压技术和模具技术的发展,型材挤压过程与挤压工模具的有限元分析方法已十分完善和简便,应用范围不断扩大,普及率不断提高,目前已成为这一领域中常用的最有效的方法;近几年来在国内也获得了不少成果,开发出了不少应用软件,主要包括:

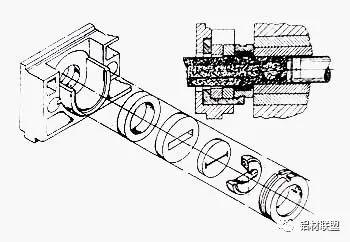

(1)研究125MN挤压机大型扁挤压筒850mm×250mm的破坏原因及改进措施;经过分析计算找出扁挤压筒内孔尺寸和宽度比L/B;选用强度更高的材料,将加热孔由内套移至中套,改善扁挤压筒的使用条件,增大内套的过盈量等技术措施,不仅完善了扁挤压筒的设计与强度校核的理论与方法,而且大大提高了新制造的850mm×320mm扁挤压筒的寿命,具有较大的经济效益;

(2)铝型材挤压模具最佳轮廓曲线的计算机模拟实验研究;应用刚塑性有限元原理,以流函数将挤压变形区离散化,把分割后的每一个单元的流动变形用一个流函数的模式来描述,建立以流函数法的解析式作为计算机模拟实验的数学模型,用ALGOL-60语言编写了解析轴对称正向挤压变形通用程序,对超塑状态下的Pb-Sn共晶合金的挤压力进行了计算和实测;在此基础上,对五种形式的模具轮廓曲线进行了挤压变形模拟实验,在较短时间内就可完成选择最佳模具轮廓曲线的工作;

(3)铝型材挤压时温升有限元法分析;利用工程计算法可计算出热能的发生源和发生量,用微分方程式和有限元法可计算出发生热的热传导,基于上述原理建立了数学模型,选择和处理边界条件、单元及其划分;围绕坯料、挤压筒、模具等,计算和确定了坯料温升的热源,坯料内的热传导,挤压筒壁周围发热产生的温升、模孔周围发热引起的温升,向模具和挤压筒扩散的热,挤压温升与挤压速度的关系问题;为合理设计铝型材模具及挤压工艺提供了依据;

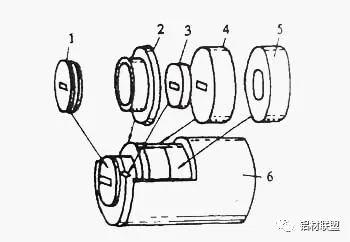

(4)固定挤压垫片的有限元结构分析及设计;用弹性有限元法对固定挤压垫结构进行了分析,认为三体固定挤压垫为最佳结构;设计固定挤压垫的关键是在适当的压力下,最大地发挥材料的变形能力;设计中的关键参数是径向膨胀量、轴向间隙、垫芯外径和接触锥面长度;通过研究分析,建立了固定挤压垫片的计算机辅助设计系统,为进一步完善铝型材挤压模具的设计理论和技术打下了基础;

(5)铝型材挤压导流模的有限元分析与计算;用三维刚粘塑性有限元法对铝型材挤压导流模的结构、受力分析、金属流变状态等进行了系统的分析,在此基础上,导出了一套行之有效的导流模设计公式和方法。

免责声明:本文来源于网络,版权归原作者所有,且仅代表原作者观点,转载并不意味着铝加网赞同其观点,或证明其内容的真实性、完整性与准确性,本文所载信息仅供参考,不作为铝加网对客户的直接决策建议。转载仅为学习与交流之目的,如无意中侵犯您的合法权益,请及时与0757-85529962联系处理。