| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |

【引用格式】

卢才璇,吴昊,马恒,等.过共晶Al-Si合金初生Si的热处理球化研究[J].特种铸造及有色合金,2024,44(3):372-376.

Citation:LU C X,WU H,MA H,et al.Spheroidization of primary silicon in hypereutectic Al-Si alloy by heat treatment[J].Special Casting&Nonferrous Alloys,2024,44(3):372-376.

铝合金具备质量轻、良好的耐腐蚀性及耐候性等特点,因此作为结构材料在电力行业被广泛使用。悬垂线夹和耐张线夹等电力金具主要采用铸造Al-Si合金,在实际使用过程中因其与导线直接接触容易发热,常出现尺寸变化、抗咬合负载能力下降等问题。因此,亚共晶和共晶Al-Si合金性能已难以达到使用要求,要求开发热膨胀系数比亚共晶和共晶Al-Si合金更小、耐热性和耐磨性更好的过共晶Al-Si合金。由于Si含量增加,凝固组织中出现棱角尖锐、尺寸粗大的初生Si,使合金易产生裂纹,割裂基体,降低性能,严重限制过共晶Al-Si合金的应用。

从降低材料的密度、热膨胀系数,提高材料的尺寸稳定性、耐磨性的角度出发,提高过共晶Al-Si合金中的Si含量非常有利,解决这一问题的关键在于控制Si相的形态,而变质处理和合适的热处理工艺可以有效调控合金中第二相元素的形态,是提高Al-Si合金性能的重要手段。

南瑞集团有限公司、国网电力科学研究院武汉南瑞有限责任公司、浙江华电器材检测研究院有限公司等联合研究团队在2024年第44卷第3期《特种铸造及有色合金》期刊上发表了题为“过共晶Al-Si合金初生Si的热处理球化研究”的文章,作者以过共晶Al-24Si合金为研究对象,对经过变质处理的Al-24Si合金进行固态扩散加热、半固态加热处理,促使初生Si均匀、球化,确定了优化处理工艺,以提高合金性能。结果表明,固态扩散加热最佳参数为540℃保温12 h,初生Si逐渐长大并钝化;半固态加热最佳参数为615℃保温15 min,初生Si形态明显改善、球化,形状因子可达到0.80以上。

原文链接:https://yshjzz.publish.founderss.cn/thesisDetails#10.15980/j.tzzz.2024.03.015&lang=zh

【研究方法】

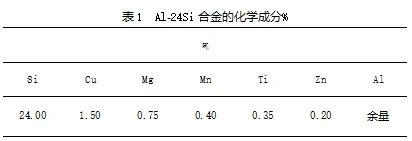

试验材料为过共晶Al-24Si合金,其化学成分见表1。

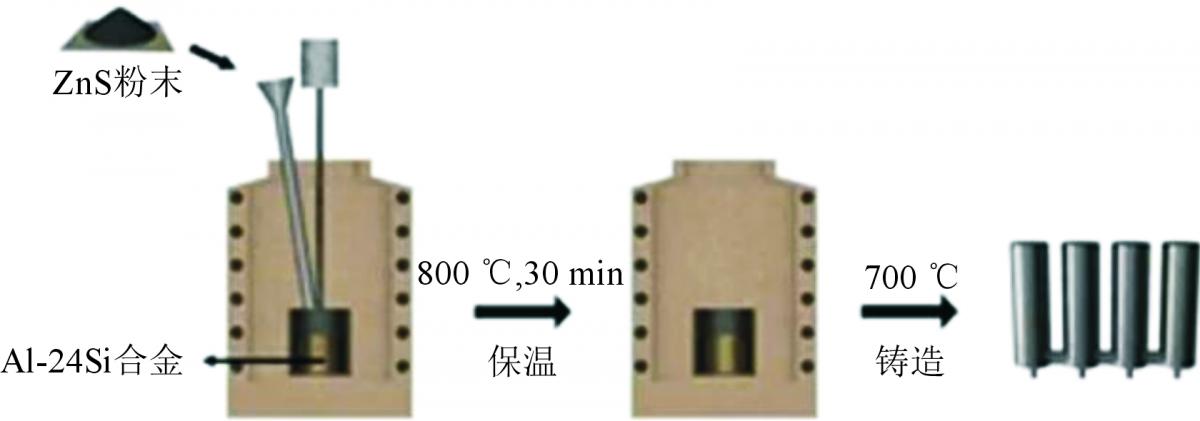

对Al-24Si合金进行变质处理的工艺过程主要包括:200℃预热干燥合金锭,加热至800℃待合金完全熔化后,加入ZnS变质剂粉末压入合金液底部并搅拌均匀,保温30 min后降温至700℃时浇注试样,见图1。最后,将试样切割为均匀的圆柱状短块,使用金相水磨砂纸打磨、抛光机机械抛光得到待用试样。

图1 变质处理流程示意图

为了进一步改善变质处理后的Al-24Si合金中组织分布不均匀的现象,对变质后的Al-24Si合金试样进行加热处理,促使合金中初生Si分布均匀并发生球化。

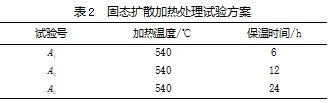

(1)固态扩散加热处理变质后的Al-24Si合金组织中,初生Si的形态还存在较多尖角,为了改善Si相的组织形态,特别是初生Si组织,将试样进行固态扩散加热处理,使得Si相更多地溶入铝基体中,且通过Si原子的扩散作用可以改善初生Si的形态。固态扩散加热的温度需控制在共晶温度以下,同时宜避免加热温度过高导致初生Si的长大,本试验采用固态扩散加热处理温度为540℃。为了观察不同时间内初生Si的演变,保温时间分别选择6、12和24 h。固态扩散加热后的冷却方式为水冷,以固定高温扩散所得到的组织。固态扩散加热处理试验方案见表2。

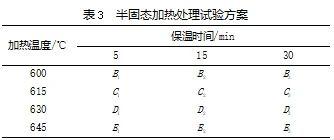

(2)半固态加热处理固态扩散加热处理后的过共晶Al-Si合金中的初生Si组织会有所改善,但不明显。为进一步改善初生Si的形态,球化初生Si颗粒,试验采用半固态加热处理的方法球化初生Si。二次加热需要将试样在半固态温度区间内的某一温度区间进行加热。利用平衡相图法可以确定液固区间的温度范围,即液相线温度为730℃,固相线温度为577℃。因此,本试验采用二次加热温度分别为600、615、630和645℃,保温时间分别为5、15和30 min,水冷。半固态加热处理试验方案见表3。

将试验所得试样进行常规磨制后,采用光学显微镜观察并分析显微组织,再应用Image Pro Plus6.0计算合金的平均晶粒尺寸。

【研究结果】

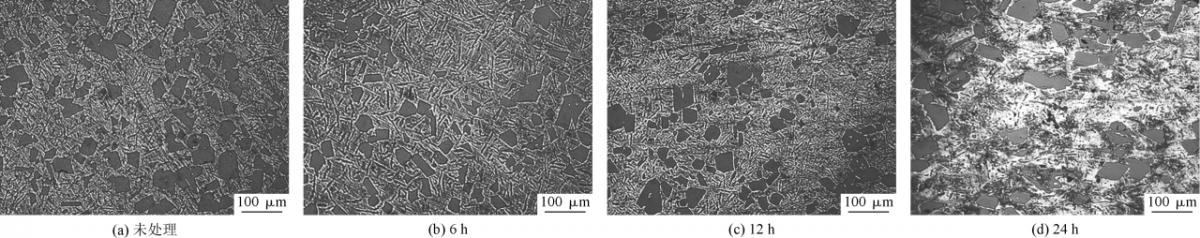

初始Al-24Si合金组织主要为枝晶组织,并且不均匀分布着板条状的初生Si相和针状共晶Si,过于粗大的初生Si直接影响材料的性能。于540℃进行固态扩散加热处理,随着保温时间延长,在保温6 h后初生Si相产生一定的均匀分布,在保温12 h后初生Si分布更加均匀,边角发生钝化,在保温24 h后初生Si相尺寸增大,均匀化反而变差。

图2 540℃不同保温时间下Al-24Si合金的组织形态

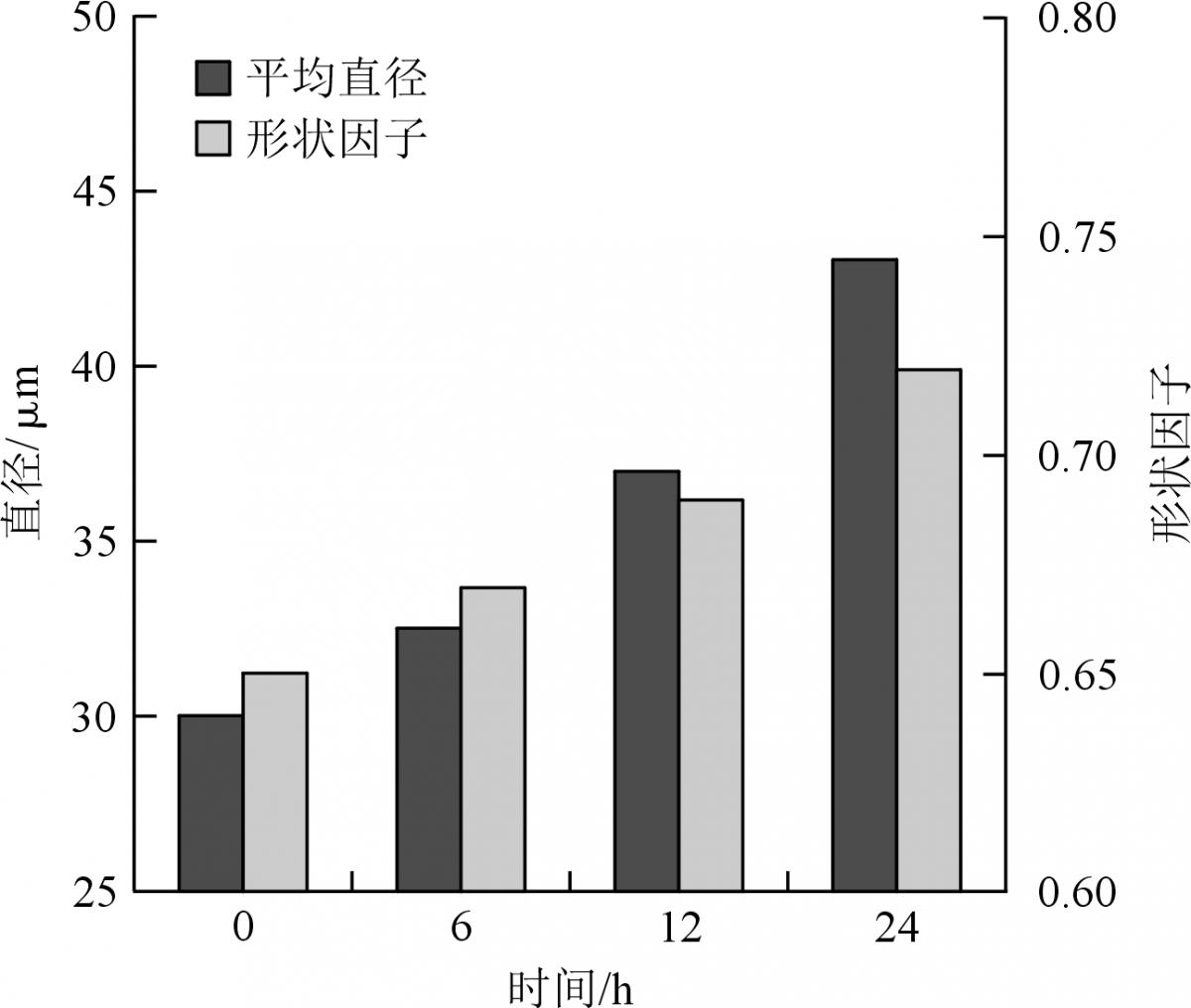

随着保温时间的延长,初生Si的平均直径和形状因子均增大。综合分析,保温12 h为Al-24Si合金固态扩散加热的最佳保温时间。

图3 不同保温时间对初生Si平均直径和形状因子的影响

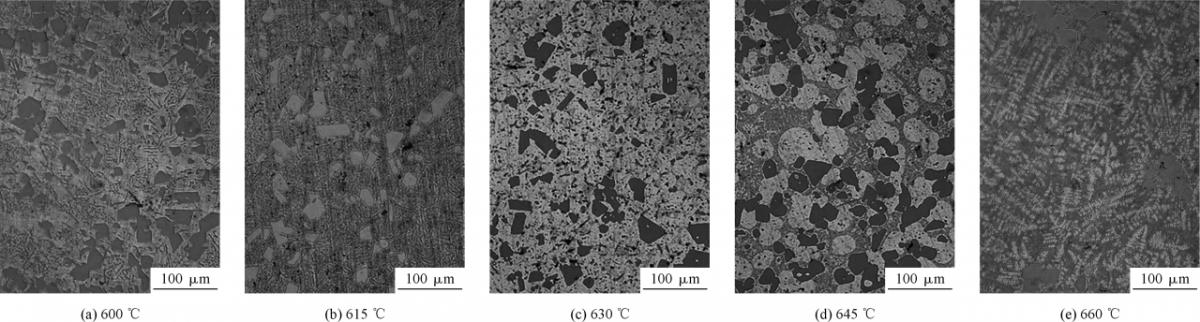

二次加热又称局部重熔,是把已制备的二次坯料加热到半固态温度区间内某一温度,以进行触变成形的加热工序。将过共晶Al-Si合金加热到液固两相区,研究初生Si颗粒在二次加热中的变化,从而了解二次加热对初生Si形态的影响。在600℃下初生Si的尖角已发生钝化,但还有大量的尖角存在,共晶Si呈不连续的长条状。615℃下保温15 min,初生Si的尖角钝化明显,只存在少量尖角,共晶Si大多数呈圆润的短棒状。630℃下保温15 min,初生Si钝化非常明显,尖角基本不存在,此时出现未熔化的α相,以及较少的液相。

图4 Al-24Si合金在不同二次加热温度下保温15 min后的组织形态

645℃下保温15 min,组织内初生Si的边界看不到尖角,未熔化的α相减少,液相增多。

对于初生Si的球化,二次加热的温度并不是越高越好,如果温度过高,反而会恶化初生Si的形态。660℃下保温15 min后,初生Si在边界处又长出新的尖角,球化的效果变差,这说明在二次加热中除了初生Si相的溶解还存在着长大的过程,另外,α相变为树枝状。

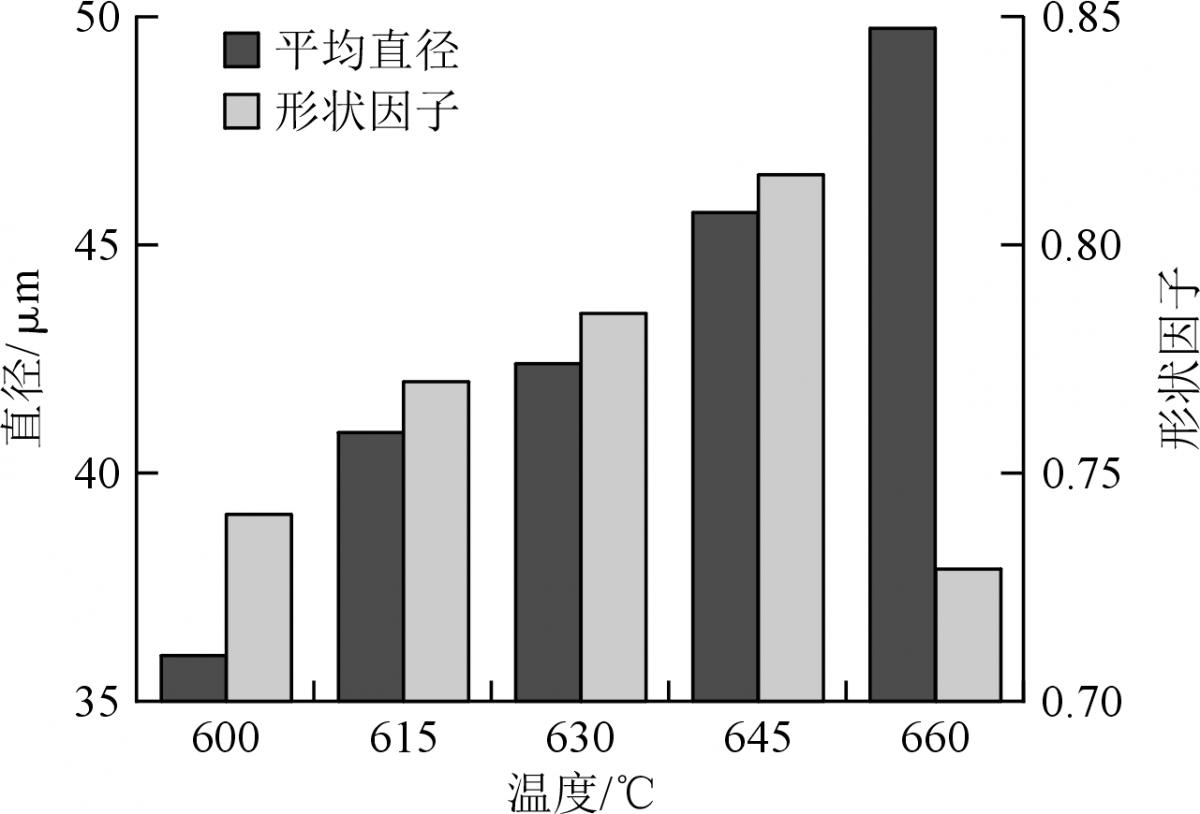

对于Al-24Si合金在半固态二次加热,更高的加热温度能给初生Si相溶解以及长大提供能量,所以在不同加热温度下初生Si的形态不同。初生Si的平均直径随着加热温度上升而增大,其增长速率与加热温度成正比。在630℃之前,初生Si尺寸大多在42μm以下;当加热温度为660℃时,初生Si的平均直径为49.74μm。而初生Si的形状因子大致呈抛物线的变化趋势,于645℃时达到了最大值,为0.82。对比固态扩散加热前的0.65,增加了26.2%。当温度超过615℃时,出现了α相,因为α相比较软且呈大块分布,理论上将会降低材料的耐磨性。综合分析平均直径、形状因子及组织变化,Al-24Si合金最佳二次加热温度为615℃。

图5 不同加热温度对初生Si平均直径和形状因子的影响

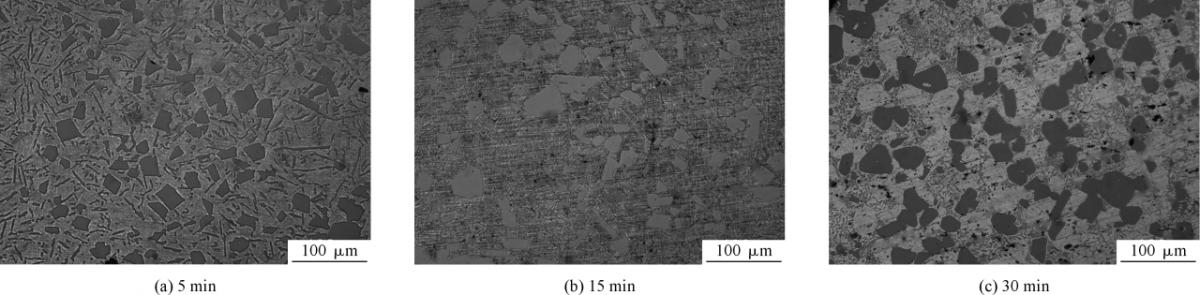

保温5 min时,组织内初生Si有一定的球化,共晶Si呈长条状和短棒状。保温15 min后,初生Si的球化效果较好,初生Si的尖角较少,共晶Si以短棒状居多,还存在部分球状。保温30 min时,初生Si球化效果很好,但初生Si颗粒存在着搭接的现象,组织中含有较多的液相和α相。

图6 Al-24Si合金在615℃下不同保温时间下组织形态

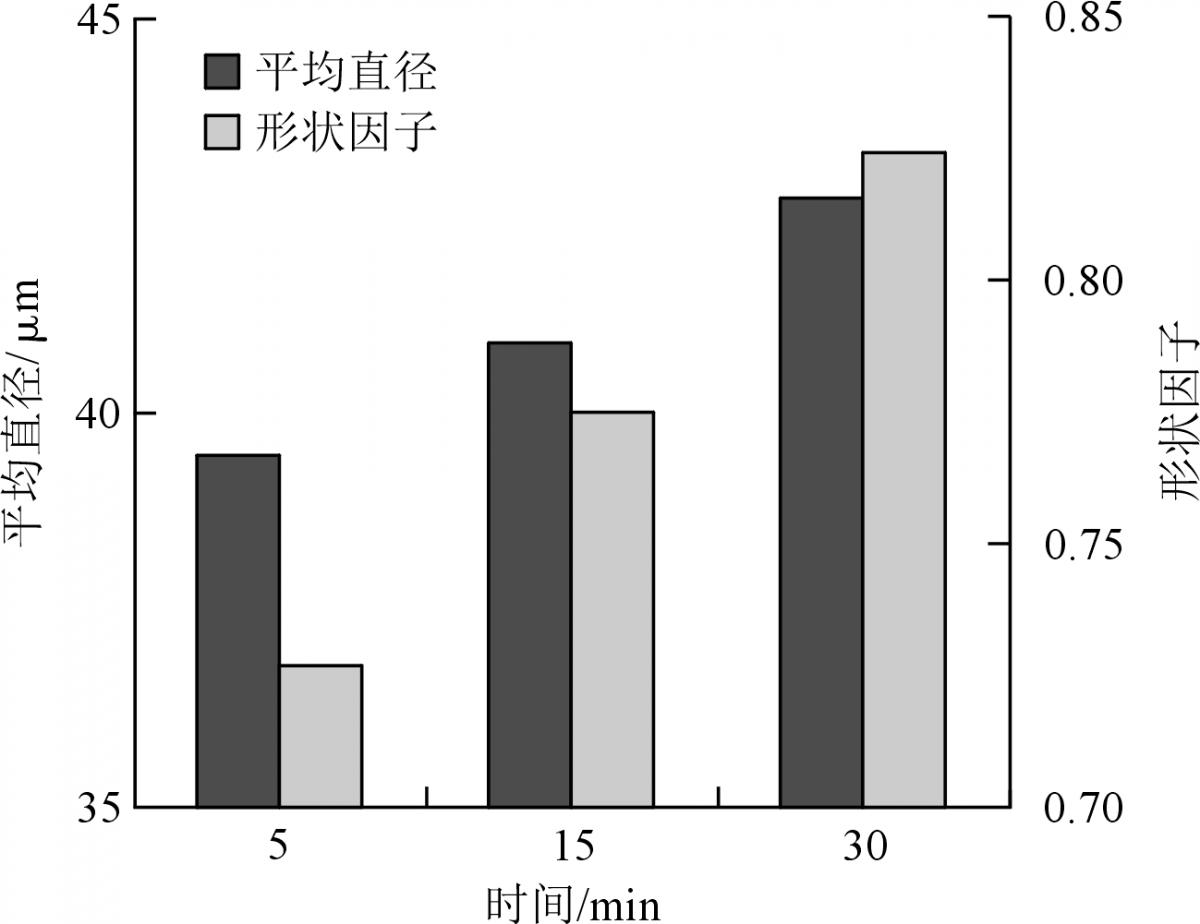

随着保温时间延长,初生Si的尺寸逐渐增大。当保温时间为5 min时,初生Si的平均直径为39.47μm,保温时间15 min时为40.89μm,保温时间30 min时为42.72μm。随着保温时间延长,初生Si形貌得到改善,保温30 min时球化效果最好,但此时合金组织中出现α相,组织恶化。综合分析,Al-24Si合金二次加热的最佳保温时间为15 min。

图7 不同保温时间对初生Si平均直径和形状因子的影响

固态扩散加热原理是基于原子的扩散运动。在铸造过程中,合金凝固冷却速度较快,合金元素来不及扩散,合金为非平衡的过饱和固溶体,在晶界和枝晶间存在非平衡亚稳相。通过在固态扩散加热温度下长时间保温,原子扩散加剧,合金中会产生一系列组织变化。在保温初期,初生Si大多以不规则块状、板状存在,且分布不均匀,具有明显的聚集状态,形成严重的偏析区。随着保温时间延长,溶质原子开始溶解、扩散,第二相尺寸变小,呈球化趋势,表现为块状、片状初生Si开始分解出小块,部分大块粒子溶解不充分,也存在未溶解状态组织。随着扩散运动的进行,晶粒间的第二相溶解更加充分,但合金中形成的各粒子尺寸不尽相同。在小粒子和大粒子周围基体之间存在一个从高到低的溶质浓度梯度,小粒子周围的溶质具有向大粒子周围扩散的趋势,此体系处于亚稳定状态。随着原子扩散加剧,小粒子周围的溶质浓度降低至小于亚稳平衡状态时的浓度,小粒子尺寸减小,发生溶解;而大粒子周围浓度高于自身溶解度,促使大粒子长大,为使界面能达到最低,大粒子多维生长,形成球状。

分析二次加热的演化机制,在较低加热温度和保温初期时,液相较少,首先发生熔化的低熔点相只局限在部分α-Al晶界上。为了降低表面能,晶粒呈现相互聚集的倾向,有些晶粒会接触到一起合并生长。晶粒的合并长大是界面面积减小、系统能量降低的自发过程。随着液相增加,液相几乎充满了所有晶界,这减小了低角度晶粒边界合并长大的可能性,当固相与液相的溶质原子扩散达到平衡后,固相还会以界面能为驱动力逐渐长大。此时,Ostward长大机制处于主导地位,晶粒半径的不同导致其附近的平衡浓度不同,因此产生了浓度梯度。随着保温时间延长和加热温度升高,大尺寸晶粒继续长大,小尺寸晶粒逐渐减小甚至消失。基于此,在二次加热过程中,随着加热温度升高和保温时间延长,晶粒发生了合并长大、Ostward长大和圆整化。

图8 球化原理示意图

【研究结论】

(1)在Al-24Si合金固态扩散加热过程中,随着保温时间延长,初生Si逐渐长大并钝化,但经过长时间的保温,并没有获得理想的球化效果。Al-24Si合金最佳固态扩散加热温度为540℃、保温时间为12 h。

(2)在二次加热过程中,Al-24Si合金组织经历了共晶Si熔断、在未熔化α相的间隙中少量液相形成、液相体积扩大包围α相等阶段,在二次加热中初生Si发生了球化。

(3)随着二次加热温度的提高或保温时间的延长,初生Si呈现球化长大的趋势,这可归因于晶粒合并长大、Ostward长大和圆整化。Al-24Si合金最佳二次加热参数为615℃、保温15 min。

声明:本文版权归原作者所有且仅代表原作者观点。凡注明来源为“铝加网”的文章,版权均属铝加网所有,未经授权不得转载。如需转载,必须与铝加网(电话:18925937278)联系授权事宜,转载必须注明稿件来源:铝加网。铝加网保留对任何侵权行为和有悖本文原意的引用行为进行追究的权利。

| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |